浩荡的历史长河融汇无数沉浮的故事,而故事的开始往往需要一位亲历者来讲述,这位讲述者就是——天高创始人黄津鹄。黄津鹄2001年创立天高,参与加氢站的建设将近20年。去年六月,与佛燃能源共同创立了佛燃天高,开始了第二次创业。

在中国加氢站用压缩机历史上,天高凭借其“氢出于蓝,胜于蓝”的优秀技术和知识储备在众多企业之中绽放光彩身影,其一往而前的坚定精神成为了十一五加氢站产业中隔膜压缩机技术的“破冰者”。

心怀磐石之志,打破国外隔膜压缩机垄断“坚冰”

20世纪初的法国,Henri Corblin在寻找氯气压缩机系统时发明了金属隔膜压缩机,自此后,压缩机的发展进程不断推动。隔膜压缩机在国外发展时间之长,使其生产技术在过去几十年里,一直处于垄断的处境之中。尤其是大排量、超高压的隔膜压缩机研发技术,也被牢牢掌握在国外压缩机厂商的手心中。

然而总有人敢为人先。随着我国经济发展,市场上开始涌现一批试图打破国外隔膜压缩机垄断“坚冰”的人。90年代的北京。黄津鹄站在中国首台国产隔膜压缩机诞生地——北京第一通用机械厂门口,年轻澎湃的心中燃烧起对大型高压设备的志向。从最基层做起,再担任北京第一通用机械厂隔膜室主任、压研所副所长、开发服务部经理。黄津鹄靠着坚持不懈地努力慢慢打破国内隔膜压缩机还不成熟的处境。

天高创始人黄津鹄

黄津鹄表示:“压缩机发展最初期的时候,国外就已经开始做70MPa的加氢站压缩机了,而当时国内对压缩机的建造还没有完整的概念,尤其是压力这一块都不明确。我们做压缩机,最初的痛点不仅在于没有完整概念,还在于没有专业的人员来做,虽然可以做出压缩机,但做出的压缩机在增加排气压力、提高寿命、提升性能方面非常薄弱,包括维修养护也没有相应的技术。

困难重重下,黄津鹄从模仿到学习,再从学习到创新,最后通过自身钻研习得原理并收为己用。当年20几岁的黄津鹄,心中藏着一个做大型高压压缩机的梦想,他说这是自己作为学术带头人一直以来的心愿。

经过无数人的努力,中国翻开了国内隔膜压缩机新的一页。从北京第一通用机械厂制造出我国第一台隔膜压缩机G2V-5/200,到以第二代科研人员奠定了国产隔膜压缩机的基础理论,再到第三代科研人员团队为隔膜压缩机膜片材料国产化奠定了基础,隔膜压缩机才在中国有了一席之地。

创业路漫漫,开创75MPa国产氢气隔膜压缩机研发先河

2001年,作为中国第四代隔膜压缩机技术“带头者”,黄津鹄与来自北一通的老中青团队共同创办了北京天高隔膜压缩机有限公司,这也是黄津鹄第一次创业。

凭借着其积累了多年的经验,天高成为了当时国内独领风骚的存在。十一五期间,天高包揽了多个大大小小的示范工程。黄津鹄表示:“当时天高参与了很多国内加氢站的项目建设。”

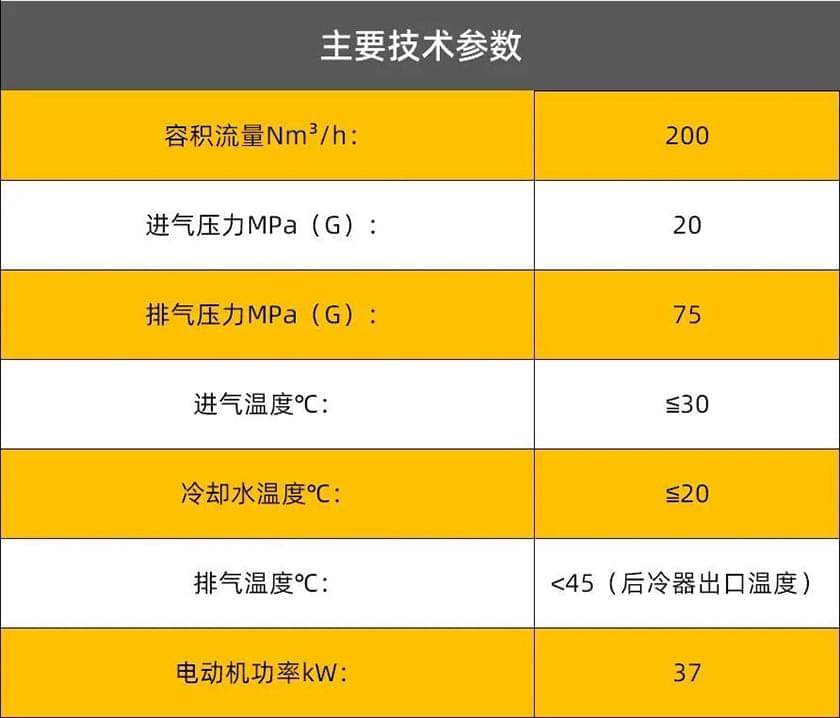

2006年,天高开创75MPa国产氢气隔膜压缩机研发先河,为国家科技部“十一五”“ 863” 氢能汽车加氢装置中《40-75MPa大排量膜压机的研发》贡献力量。

该课题对设备性能提出了很高的要求,自从接到此任务以来,在研发过程中屡次碰到难题。经过近一年多的艰苦努力,团队终于完成了该产品的全部研制工作,设备也成功地安装在了中国第一个为燃料电池汽车加氢的国产加氢站——北京飞驰绿能制氢加氢站。

也正是因为完成了863的课题,天高隔膜压缩机在结构、工艺、技术应用方面都有所飞跃性的突破,诞生很多新的技术:

一、解决氢脆问题,升级安全措施

采用抗氢脆材料

氢气在高温高压下容易对某些金属产生晶界腐蚀,造成零件在高温高压下断裂后出现危险,因此与气体接触的零部件,如缸盖、气管路、后冷却器、排气仪表管等选择了抗氢脆的材料。

安全保护控制措施

设备配置了排气压力高保护、润滑油压力低保护、冷却水压力低保护,配置了进口的防爆压力控制器、膜片破裂报警保护、排气压力高卸荷保护等多种保护设计以保证设备的安全性高和可靠性。

管道设计

由于氢气容易泄露,氢气高压管道采用了螺纹反扣连接,所有高压管路都按照设计压力的1.5倍试验,保证氢气管道在使用中不泄漏。

二、采用新型专利结构防止氢气泄漏

氢气的分子量小,容易泄露,对密封性要求非常高。隔膜压缩机缸盖、膜片和缸体靠螺栓压紧密封,为了达到更高的密封要求,在原来结构的基础上增加了环法兰及O型密封圈套在膜片密封处外圈,这样能更好地保证气体不往外泄漏,并且在环法兰上增加检测孔,如果孔内形成了高于大气压的压力,就说明原膜片密封处发生了泄漏。本结构获得了实用新型专利,专利公开号为CN201078325Y。

三、材料采用全新工艺

升级膜片处理工艺

提高膜片的寿命是保证氢压机稳定运行的关键所在。由于膜片直径大而厚度薄,轧制十分困难,板形翘曲严重,为此天高进行了热压平的工艺,使膜片的平整度达到规定的要求。同时,天高采用水力喷砂钝化处理,消除了膜片表面微裂纹等的表面缺陷,提高了膜片的表面粗糙度和抗疲劳强度,从而改善了膜片和缸盖密封面的密封状况和延长了膜片的寿命,经处理后的膜片寿命达到3000小时以上(当时国家标准膜片寿命为2000小时左右)。

优化钢材处理工艺与精确的柱塞间隙

由于排气压力高达75MPa,柱塞和柱塞套材料选用高强度的GCr15SiMn轴承钢。由于GCr15SiMn轴承钢淬火回火后的组织为极细的回火马氏体,均匀分布的粒状碳化物以及少量残余奥氏体,而残余奥氏体和有内应力是引起变形和尺寸变化的主要原因。为了稳定尺寸,淬火后应立即进行冷处理,并在回火和磨削加工后,进行低温时效处理。严格控制淬火温度,保证热处理过程中轴承钢的硬度和强度。另外,精确的装配间隙也极为主要,柱塞和柱塞套配套加工,按照极为精确的间隙要求进行装配。

四、新技术应用

在本设计中采用了新型隔膜压缩机气缸结构技术,专利公开号为CN200968275Y。由于设备排气压力为75MPa,油缸油压达到85MPa左右,在此压力下液压油具有压缩性,因此要求油缸容积小些,而新型隔膜压缩机气缸结构正是这种结构。本机采用此结构后,压缩机的容积效率明显提高,排气量达到215Nm³/h,完全超过了设计要求。

黄津鹄表示,无论是从人员分配还是技术设备都难以达到70MPa的高压。黄津鹄感叹到,在研发过程中,甚至没有合适的工具来紧螺栓,全靠人力,而肉身之力只是杯水车薪,一个螺栓需要靠20个人来拧紧。

缸盖破裂的问题,也是当时一大难题。针对缸盖问题,天高涉氢高压隔膜压缩机采用复合缸盖专利设计,涉氢部位采用经过脱氢处理的抗氢脆材料,外部采用高强度钢材,降低成本的同时也保持了结构强度, 成功克服缸盖应力裂纹。

除此之外,缸盖缸体的水冷却结构存在设计不足,导致排气温度超过200摄氏度。最后经过优化设计,成功地将排气温度降低到目标值。

“十一五”潮起潮落,“天高”任凭鸟飞

最终,怀揣着多年前研发高压氢气压缩机的经验,成功完成课题。回想起“破题”的过程,黄津鹄表示:“那是一个从无到有的过程,一开始所有人都对它都没有概念,研发过程非常艰难,甚至连合适的工具都没有。历经数次优化设计,不断与零件供应商协作沟通,外加供实验用的高压容器的技术进步,最终才把这一系列的创新实现出来。”

该设备最后用于中国首座国产化的制氢加氢站(飞驰绿能加氢站),为保障2008北京“绿色奥运、科技奥运”起到了积极的作用。不仅如此,75MPa氢气隔膜压缩机的研制,填补了国产高压氢气隔膜压缩机的空白。

黄津鹄表示,过去是从零开始,步步破冰。而现在,为了推动压缩机行业的发展天高希望能号召同行将蛋糕做大,将技术做精。

“十一五”是天高成立以来,第一个推动隔膜压缩机发展的重大时段。在这期间,黄津鹄作为中国氢能产业发展的见证者,携天高立足国内市场,走在国产化发展的潮头,大力发展国产压缩机品牌,不断改革创新,带动了氢能压缩机的创新发展。

以上文章来源于势银能链 ,作者势银能链