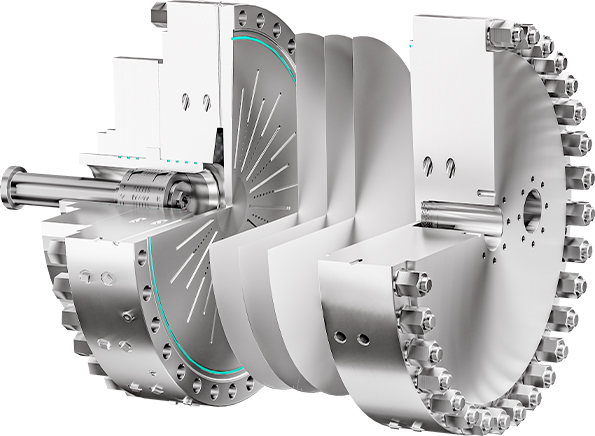

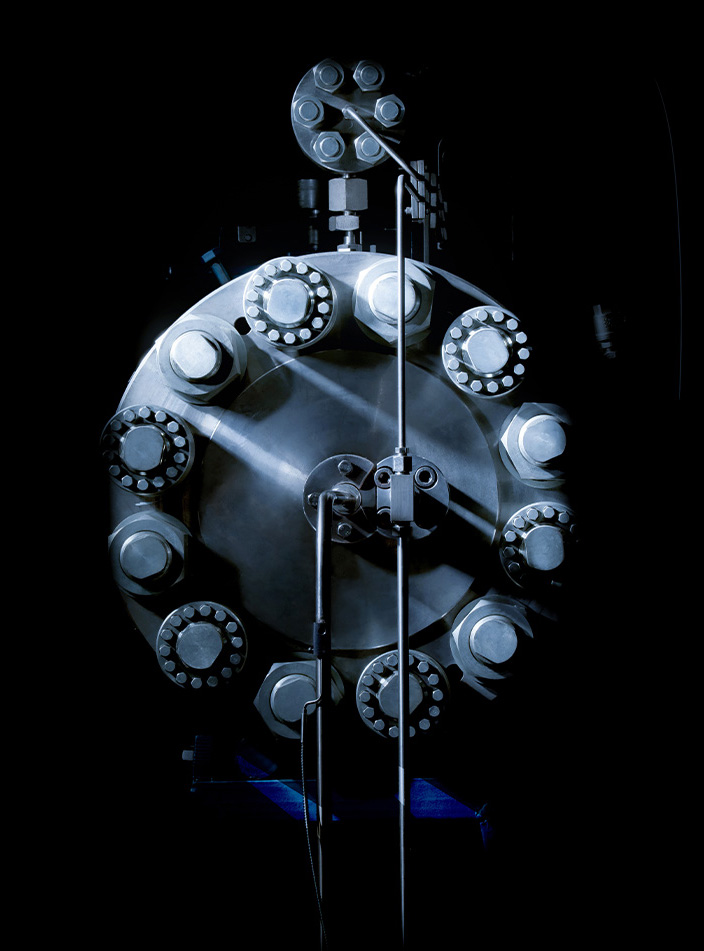

隔膜压缩机的三层金属隔膜将被压缩介质和油液完全隔开,电动机通过直联传动或皮带把动力传递至主机

通过曲轴连杆机构驱动活塞进行往复运动,活塞推动液压油流动,同时推动膜片作往复运动,使压缩腔容积发生变化

实现对气体的加压在吸排气的控制下,膜片每往复运动一次,完成一次吸排气过程

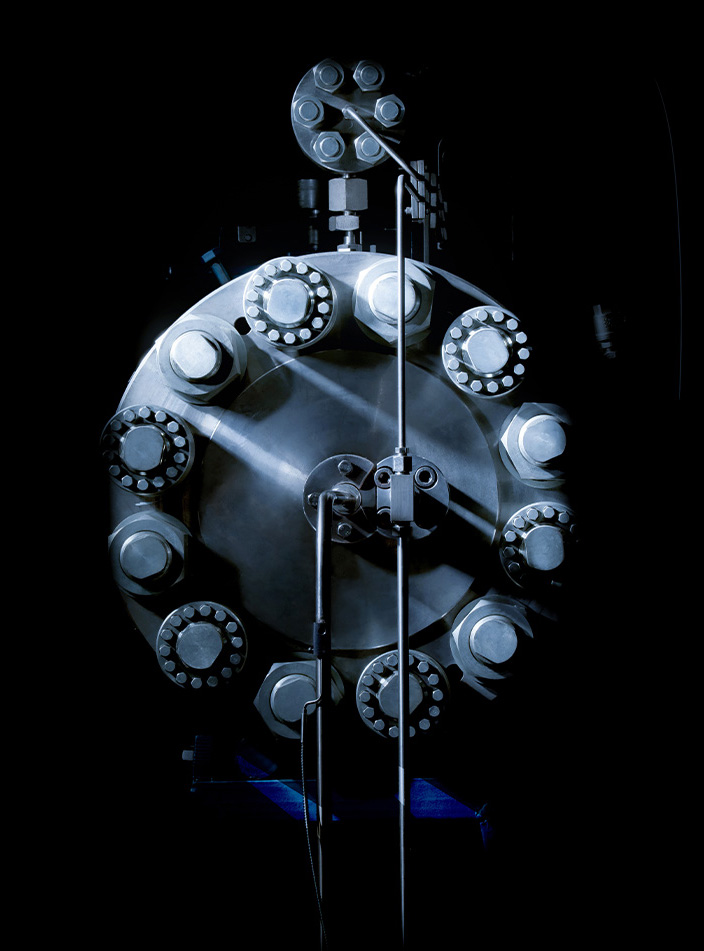

天高隔膜压缩机密封性能优秀。膜片与缸盖之间形成的压缩腔可形成静密封,使被压缩介质与油液完全隔离,压缩过程不泄漏。为了实现更高的密封水平,天高对隔膜压缩机的结构和材料进行针对性对地设计和选择,生产时会对金属膜片表面和管路进行污染物祛除处理,被压缩介质纯度最高可达99.99999%(七个九)。在压缩高纯、稀有贵重、腐蚀放射性、有毒、易燃易爆气体时隔膜压缩机具备更明显的优势。

隔膜压缩机通过改变压缩腔的容积实现增压,压缩腔的表面积与其包围的容积大,既能实现1:5到1:10之间的经济压缩比,也可实现高达1:20的压缩比。隔膜压缩机的气缸结构特殊,因散热面积大,更容易实现散热,压缩过程接近等温压缩,即使在高压缩比下压缩,也无明显升温,可同时满足高压、大流量和低温升。

膜腔曲线进行优化设计。传统的膜腔曲线是按照卡门方式进行膜片应力分析来进行设计的,但是没有考虑流体力学的气体流动特性。膜片的应力状态好,不等于气体的流动性好。优化膜腔曲线可提高容积效率,能更好地实现大排量,高效率。

设备装配有随动阀,不仅可减少约20%的能耗,还能延长膜片的使用寿命。设备在运行过程中,排气压力随着储藏罐压力的变化而变化,而油压随着排气压力的变化而变化,随动阀让油压随气压的变化而自适应地调整,这样轴功率也随之变化,有效地降低了设备的能耗。

隔膜压缩机的排气温度越低,设备运行效率越高。温度控制是提高隔膜压缩机运行效率的重要手段。天高“油水双冷却系统”可提升设备运行效率,降低设备运行功耗。天高在缸体缸盖处设计了多层冷却水道,冷却水通过热交换,降低排气温度的同时也减少气侧温度向油侧传递,保证了液压油的润滑效果。同时,设备可安装“双重智能油液温度冷却系统”,冷却设备可随温度的变化自动开启与关闭,温控节能两不误。

更长的膜片寿命和更经济的膜片维护成本。天高围绕膜片特性进行针对性的优化设计,使其拥有更长的使用寿命和更低的使用成本。膜片正常使用寿命在4,000-8,000小时,天高拥有高达20,000小时的膜片寿命成功案例。

最低卸载压力可达2.0MPa。加氢站可在无须另外增加回收余气压缩机的前提下,在管束拖车气瓶压力大于8.0MPa时通过隔膜压缩机向45.0MPa瓶组充填,当小于8.0MPa时,可向25.0MPa瓶组充填,最低卸载压力可达2.0MPa,大大降低管束拖